マイクロ流体力学は、マイクロスケールで流体を移動、混合、処理、分析する技術です。マイクロ流体デバイスで利用される最小サイズは通常50〜100µmですが、5µmにまで小さくすることもできます。これまで、マイクロ流体技術における最も商業的に成功した応用例としては、インクジェットプリンターヘッドが挙げられます。複数の分析機能が統合されたマイクロ流体デバイスは、従来技術よりも迅速に試験結果を提供できる安価なラボオンチップとして利用が進むことで、微生物学や臨床病理学の分野に革命をもたらしています。マイクロ流体デバイスには3つの基本的なタイプがあり、シリコンやガラスから製造されたもの、ポリマーから製造されたもの、そしていくつかの異なる材料のラミネートから製造されたものです。

シリコンやガラスを用いたマイクロ流体デバイスの製作

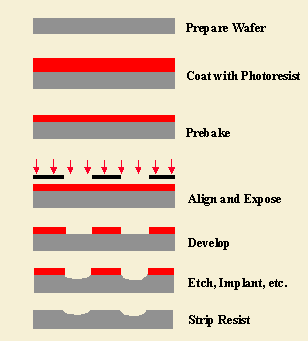

最も初期のマイクロ流体デバイスは、ICの製造プロセスを用いてシリコンやガラスから製作されました。このプロセスは複雑で高価ですが、非常に精密なデバイスが得られます。具体的なプロセスとしては、初めにシリコンやガラス基板に感光性樹脂を塗布しフォトレジスト層でコーティングします。次に、フォトマスクを通してフォトレジスト層を紫外線(UV)露光します。露光後にフォトレジストを現像して焼き付け、マスクからフォトレジスト層にマイクロパターンを転写します。最後に、コーティングされた基板をエッチングして、マイクロ流体流路を形成します。この一連のプロセスは、フォトリソグラフィーとして知られています。プロセスの概略図を図1に示します。

図1. フォトリソグラフィーを使用してシリコンやガラスにマイクロ流体流路を形成するプロセス

フォトリソグラフィーは複雑で時間のかかるプロセスです。また製造に用いる機器も非常に高価ですが、このプロセスを用いることで5μmという狭い流路で非常に複雑なパターンを形成することができます。

ポリマーを用いたマイクロ流体デバイスの製作

ポリマーを用いたマイクロ流体デバイスは、シリコンやガラス製のデバイスよりも幅広い利点を提供します。これらの材料は柔軟性があり比較的安価な上、デバイスの製造に高価なフォトリソグラフィーを必要としません。ポリマーは、レーザー彫刻、マイクロマシニングやキャスティングなどによってマイクロ流体流路を形成できます。

ポリマーは物理的特性によって、エラストマー、熱硬化性プラスチック、熱可塑性プラスチックの3つの基本的なカテゴリに分類されます。マイクロ流体デバイスに最も一般的に使用されるポリマーは次の通りです。

- エラストマー

- シリコーン

- 熱硬化性プラスチック

- ノボラック

- ポリイミド

- 熱可塑性プラスチック

- アクリル

- ポリカーボネート

- テフロン

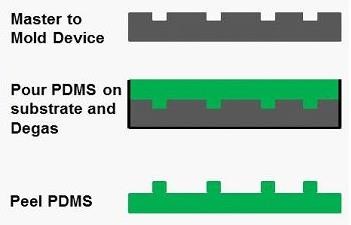

エラストマーは加えられた力に応じて伸縮し、元の形状に戻ることができます。マイクロ流体デバイスに使用される最も一般的なエラストマーは、シリコーン(別名PDMS)です。流路の形成は、シリコーン樹脂を型に注入し樹脂を硬化させるキャスティング・プロセスで行われます。このプロセスの概略図を図2に示します。金型は、レーザー彫刻やマイクロマシニングによって作成できます。フォトリソグラフィーを使用することもできますが、製造時間とコストが増加します。

図2. キャスティングを使用してシリコーン(PDMS)にマイクロ流体流路を形成するプロセス

ポリイミドなどの熱硬化性プラスチックは金型を使用して成形でき、エラストマーと異なり硬化後に硬くなります。このため、高アスペクト比の流路を備えた自立型のマイクロ流体デバイスを形成できます。流路は、ポリイミドなどの熱硬化性プラスチックを金型に注入し硬化させることで形成できます(基本的なプロセスは図2と同じです)。またレーザー彫刻やマイクロマシニングを用いて、硬化したプラスチックの表面にマイクロ流体流路を直接形成することもできます。この方法では、金型を作成する必要がなくなります。

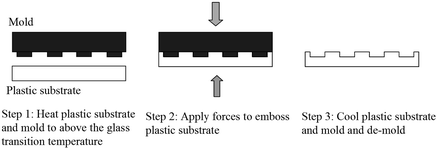

熱可塑性プラスチックは室温では固体ですが、高温では柔らかくなります。アクリル、ポリカーボネートやテフロンなどの熱可塑性プラスチックは、加熱してから金型にプレスすることで成形されます。このプロセスはエンボス加工として知られており、プロセスの概略図を図3に示します。加工に用いる金型は、フォトリソグラフィーやマイクロマシニングによって作成できます。また熱硬化性プラスチックと同様に、プラスチックの表面にマイクロ流体流路を直接形成することもでき、金型を作成する必要がなくなります。

図3. エンボス加工を使用して熱可塑性プラスチックにマイクロ流体流路を形成するプロセス

レーザー加工の適用

レーザー彫刻を使用することで、上記すべての材料に直接マイクロ流体流路を形成できます。シリコンやガラスのレーザー彫刻にはUVレーザー、ポリマーにはCO2レーザーを使用します。レーザー彫刻は、フォトリソグラフィーで金型を作成する時間と費用が削減できることから、ラピッドプロトタイピングや少量生産に特に適しています。流路のパターンは、容易に入手可能なグラフィックデザインソフトウェア(Solid Works、AutoCAD、Rhinoなど)で設計でき、レーザー加工システムに直接アップロードして、マイクロ流体流路をポリマーに直接レーザー彫刻できます。完成までに数日必要なフォトリソグラフィーと比べ、レーザー彫刻を使用した場合は、わずか数分でマイクロ流体デバイスを完成させることができます。

マイクロ流体デバイスの製作におけるULSのメリット

ユニバーサルレーザシステムズ(ULS)のXLSプラットフォームは、マイクロ流体デバイスの製造に最適です。

- モーションシステムが提供する精度によって、50µmの狭小な流路を確実にレーザー彫刻できます。

- カメラレジストレーション機能によって、基板素材の加工位置を正確に調整できます。

- ガスアシストは空気や不活性ガスを噴射し、レーザー彫刻プロセス中の流路を清潔に保ちます。

- MultiWave Hybrid™テクノロジーは、複合材料やハイブリッド材料での使用に適したレーザー波長を追加装備できます。

- スタンダード材料データベースは(Material Database)、アクリル、ポリカーボネート、テフロン、シリコーンを含む数百の材料に対して最適化されたレーザープロセス設定を提供します。

これらの独自機能により、ULSのレーザー加工ソリューションはマイクロ流体デバイスの製作に最適です。

ULSレーザー加工ソリューションのその他のメリット

ULSのLaser System Manager(LSM)ソフトウェアでは最大16工程の設定が可能で、簡単に認識できるように色分けされています。これにより、次のような複数のプロセスをレーザーシステムの単一パスで実行できます。

- 異なる深さの彫刻パターン

- ドット、線、ピラミッドや円錐投影などの3D形状のパターンで表面をテクスチャリング

- 異なる深さに焦点を合わせ表面高さの変化に対応

- 穴あけ加工やトレパニング加工

- ロゴ、部品番号や二次元コードのマーキング

- 基材の切断

- 複数材料で構成される部品の加工

LSMソフトウェアには、実際にレーザーシステムの加工作業を実行することなくスループットの仮想テストが可能な加工時間推定機能が組み込まれています。これは、生産のプランニングや人件費の試算に役立ちます。またLSMソフトウェアには、設計ソフトウェアを開かずに複製パーツの行と列を実行する配列機能があります。この複製機能は、LSM制御画面ですばやくセットアップできます。さらに、XLSプラットフォームはプラグアンドプレイの回転治具を利用でき、円筒形やファセット付きコンポーネントの表面を加工できます。