本稿では、DuPont™ Kapton®(カプトン)フィルムのレーザー彫刻とレーザー切断について説明します。

本加工に用いたレーザーシステム構成、プロセス設定、および結果について以下に示します。

加工素材

- McMaster-Carr:絶縁グレードKapton®ポリイミドフィルム、12インチ x 12インチ x 0.005インチ(305mm x 305mm x 0.127mm)、製品番号2271K3

- KIMTECH SCIENCE KIMWIPES、ドライワイプ、4-1/2インチ x 8-1/2インチ、280枚、白、製品番号34120

- イソプロパノール

レーザーシステム構成

DuPont™ Kapton®ポリイミドフィルムの加工には、75W 9.3μm CO2レーザーと4xレンズを備えたユニバーサルレーザシステムズのULTRAを使用しました。また高品質なレーザー加工を実現するため、光学部品保護付きエア/ガス・アシスト、ダウンドラフト切断テーブルおよび真空テーブル・ポンプを使用しました。

- 光学部品保護付きエア/ガス・アシスト:

エアおよびガスを使用したレーザー加工には、「コーン」および「バックスイープ」の構成が利用できます。コーン構成では、レーザー・ビームの経路方向に沿って圧縮エア/ガスが流れます。コーンはレーザー光学部品の保護、材料の冷却、煙や炎の発生を防ぎます。バックスイープ構成では、材料の作業表面に沿って圧縮エアが流れます。バックスイープは、特定材料の切断や彫刻の際に生成される重い微粒子を取り除きます。 - ダウンドラフト切断テーブル:

ダウンドラフト切断テーブルは、空洞構造のハニカムコア表面でターゲット素材を支持し、加工処理している素材の両側から煙や裁断くずなどの副生成物を排出することで、きれいなカットエッジを生成すると共に、素材裏面の傷を減らします。またエア/ガス・アシストおよびコーンは、圧縮エア/ガスの噴射によって、副生成物を切断部からダウンドラフト切断テーブルに組み込まれた排気経路に送ります。 - 真空テーブル・ポンプ:

多機能テーブル上の材料を真空による吸引力で押さえるための専用ポンプ。

プロセス設定

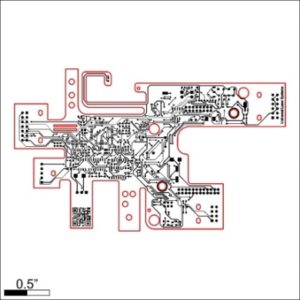

加工素材を完全に平らな状態でテーブルに設置するため、真空テーブル・ポンプを用い、加えて吸引力を最大化するマスクを適用しました(図1)。高品質な加工を達成するプロセス設定を表1に示します。デザイングラフィックは、Kapton®フィルムのレーザー彫刻およびレーザー切断加工領域を示します(図2)。

図1. ULTRAシステム構成の例。

図1. ULTRAシステム構成の例。

真空テーブル・ポンプを用いてフィルムを切断テーブルに直接設置しました。

表1.プロセス設定

| Process | Power (%) | Speed (%) | PPI1 | ID2 | VA3 | Time |

| Raster | 10 | 40 | – | 7 | – | 6 min, 34 sec |

| Vector | 11 | 10 | 500 | – | 0 | 31 sec |

- PPI(Pulses Per Inch):レーザーマーキング用のレーザーパルス数(1インチあたり)

- ID(Image Density):レーザー彫刻の画像密度

- VA(Vector Acceleration):ベクター加速/品質やスループットを最適化

図2. 黒(レーザー彫刻)/赤(レーザー切断)/白い領域は影響を受けません

図2. 黒(レーザー彫刻)/赤(レーザー切断)/白い領域は影響を受けません

結果

完成したサンプルを分析した結果、フィルムに融解や反りは見られず、表面に損傷がないことが確認できました。

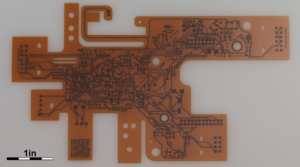

生成されたチャーと残骸を除去するために後処理洗浄が必要です。Kapton®サンプルは、イソプロパノールの超音波浴で20分間洗浄しました。また、加工したKapton®フィルムをイソプロパノールとキムワイプ(ペーパーウェス)を用いて手動洗浄することもできます。完成したサンプルの画像を図3に示します。

加工動画

ユニバーサルレーザシステムズのULTRAを使用した、DuPont™ Kapton®フィルムのレーザー彫刻とレーザー切断

英語(04:59)