SuperSpeed™テクノロジーは、レーザー彫刻およびレーザーマーキングの生産性を飛躍的に向上させる独自の機能を提供します。この特許取得済みテクノロジーは、お客様にご満足いただけるよう徹底的に設計されています。SuperSpeedテクノロジーの特徴は以下のとおりです。

- レーザー加工のスループットの向上

- 信頼性と稼働時間の向上

- レーザー加工の柔軟性を最大限にする

- 別の解像度が利用可能

- 使いやすさ

※BGM無

SuperSpeedの仕組み

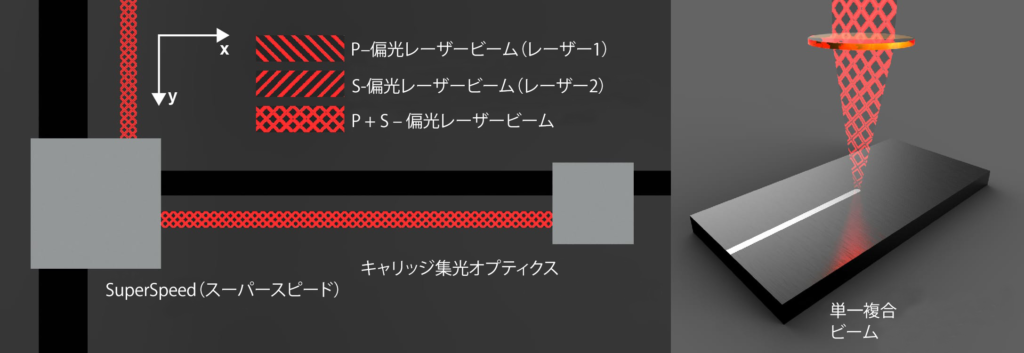

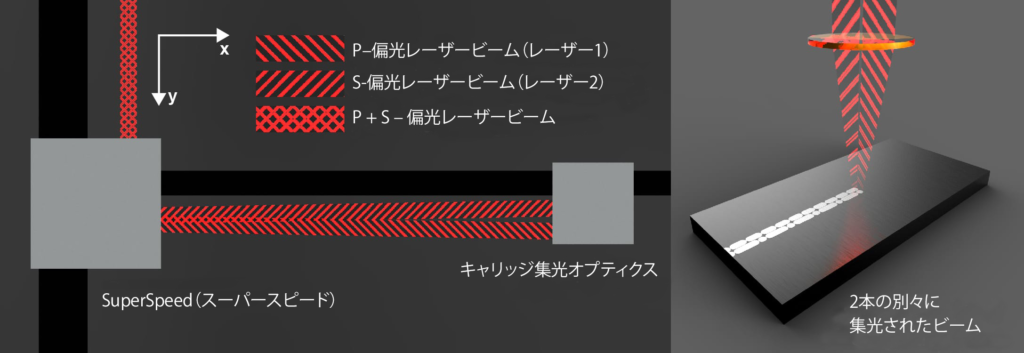

レーザープラットフォームに同じ出力の2つのCO2レーザーが装備されている場合、結合光学部品は1つがS偏光ビーム、もう1つがP偏光ビームになります。SuperSpeedコンポーネントは、この偏光の違いを利用して各レーザーの焦点位置を別々に制御します。これは、ビーム光路に薄膜偏光子(TFP)を含む光学系を配置することによって可能となります。TFPを使用するとP偏光レーザーは透過しますが、S偏光ビームは反射されます。機械的リンク機構に精密アクチュエーターが取り付けられ、2つのビーム間の角度を制御します。キャリッジ内の集束レンズが、加工面内のわずかに異なる位置に各ビームの焦点を合わせます。

レーザー加工のスループットの向上

ラスターモードでは、彫刻またはマーキング用にレーザーを変調させながら、キャリッジがx軸に沿って両方向に移動します。典型的なレーザーシステム(レーザーカッター、レーザー彫刻機、またはレーザーマーカーとも呼ばれる)は、レーザーエネルギーを一点に集中させて材料を1行ずつ加工します。これは複数のレーザーを使用するシングルビームシステムでも同じで、すべてのレーザーエネルギーを一点に集中させます。SuperSpeedテクノロジーモジュールは、各レーザービームに1つずつ、合わせて2つの焦点を生成することでこの制限を克服します。つまり、レーザーシステムでラスターラインを一度に2本出力できるため、システムの生産性が飛躍的に向上します。

SuperSpeedテクノロジーはユニバーサルレーザシステムズ独自の機能です。SuperSpeedが使用されていないシングルビームレーザーシステムでスループットを大幅に向上させるには、システムを購入して台数を増やすしかありません。これによりシステムコストが上昇し、設置に必要な面積も増加します。

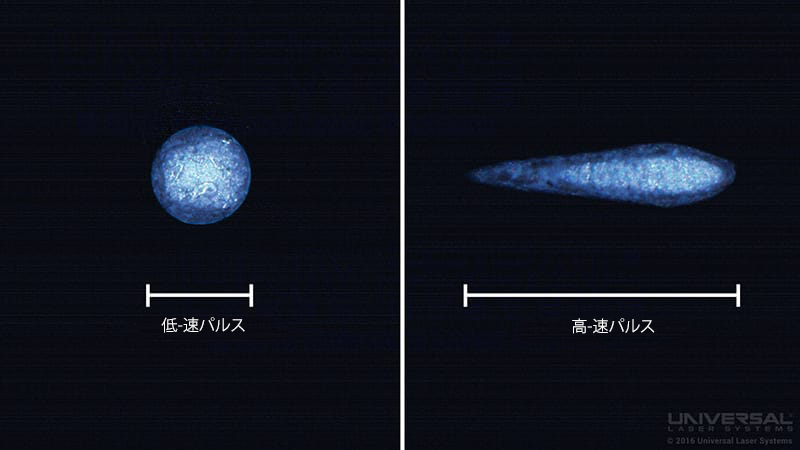

過去数年、レーザーシステムの製造メーカーは、互いに競合してラスター速度のより速い高速化を図ってきています。表面的には、これは論理的な発達のように見えます – より速いラスタースピードとは、より高いスループットを意味します。そうですよね? 実際は状況ははるかに複雑であり、より高いトップスピードの品質への反響はしばしば無視されます。

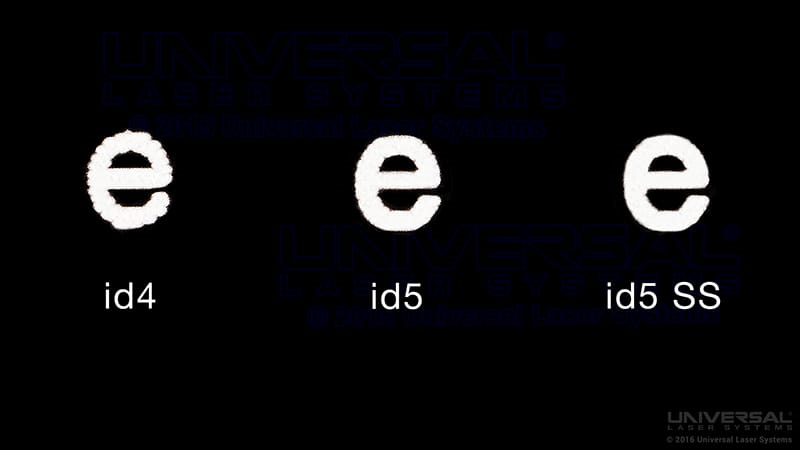

すべてのCO2レーザーでは、パルスを分配する速度が制限されています。より速いラスター速度では、CO2レーザーは、レーザーパルスを先導する動作に追いつくのが困難になり、X軸全域でエネルギー密度を低下させてしまいます。これは、人工的なぼかし効果を生成することにより、実質的にラスター加工の品質を低下させます。

SuperSpeedテクノロジーにより、レーザーシステムはぼかし効果なしで非常に高いスループットになることができ、その結果高品質を保ちながら迅速に画像を作製することができます。

信頼性と稼働時間の向上

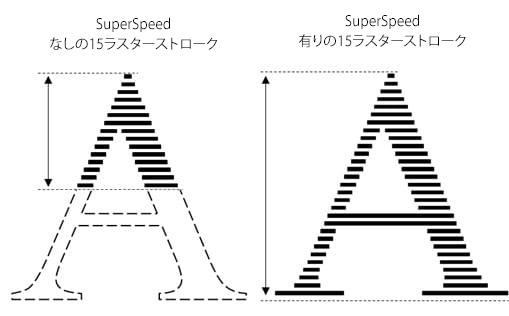

SuperSpeedテクノロジーには性能および品質上のメリットだけでなく、システム寿命を延ばし、メンテナンスコストを削減するというメリットもあります。これは、修理依頼の大部分がベアリング、プーリー、ベルト、歯車など、キャリッジの動きに関連するあらゆる部品に起因しているためです。SuperSpeedテクノロジーを使用すると、キャリッジは1行おきにスキップして1回のストロークで2本のラスターラインを加工できるため、機械的な摩耗を半分に抑えることができます。定期メンテナンスが減って修理コストが削減されるため、レーザーシステムの稼働時間が向上します。

レーザー加工の柔軟性を最大限にする

材料の中には高い画像濃度によく反応するものもありますが、低い画像濃度で加工メリットを発揮するものもあります。SuperSpeedテクノロジーを使用すると、ハードウェアをまったく変更しなくても画像濃度を調整できます。また、ベクターマーキングおよび切断の場合は、両方のビームを互いに重ね合わせることもできます。2つのレーザーを組み合わせて1か所に出力し、ベクターマーキングおよび切断のスループットを最大限に高めます。調整はすべて自動的に行われ、ユーザーが介入する必要はありません。

SuperSpeedテクノロジーでは、偏光によって独自の加工を行うこともできます。ラスターとベクターのどちらの加工の場合でも、S偏光レーザーおよびP偏光レーザーの出力レベルを選択できます。ベクター加工では、両方のコンポーネントを使用すると、x軸とy軸に沿って同じ寸法でマーキングと切断が行われます。単一のレーザー源だけを使用すると、一方向に細いマークを形成できます。ラスター加工では、P偏光マーキングとS偏光マーキングを交互に行って珍しい視覚的および物理的効果を生み出すことで、材料を加工できます。

別の解像度が利用可能

ユニバーサルのレーザーカッター、彫刻機、およびマーカーでSuperSpeedテクノロジーを使用すると、他の機器では実現できない別の解像度で材料を加工できます。一部の材料にとっては、品質とスループットの両面でメリットがあります。たとえば、微細表面プラスチックは、レーザー加工すると高いコントラストのマークが表示されるように特殊設計されています。SuperSpeed以外の解像度の低いレーザーシステムでこれらのプラスチックにラスターマーキングすると、各ラスターラインの間に筋が残って目立ちます。解像度を高くするとそのような筋は残りませんが、材料の加工に時間がかかります。SuperSpeedテクノロジーを使用すると、ラスターマーキング間に筋を残さず、前述のように解像度を高くしたときよりもラスターラインを低減させることができる別の解像度を使用できます。SuperSpeedテクノロジーによってスループットは2倍になり、またラスターライン数が減ることは、大きなメリットになります。

使いやすさ

SuperSpeedテクノロジーのセットアッププロセスは工場で行われます。ユーザーは操作時に、SuperSpeedテクノロジーを加工に使用するかどうかをチェックボックスで選択するだけです。モジュールによってベクター加工用に両方のビームが自動的に組み合わされるか、それぞれのビームが各画像濃度に適切なレベルに偏向されます。プロセス全体が非常に簡単です。ソフトウェアには、調整が必要な場合に調整プロセスを効率よく進めるための使いやすいツールがいくつか用意されています。