ユニバーサルのハイエンド・プラットフォームXLSでは、ビーム伝送モーションシステムにおいて無摩擦ベアリング技術を採用することで、加工エリアにおいて最高に滑らかで高速かつ極めて精度の高い動作を実現しています。特許出願中のこの技術には、加圧ガスをベアリングの接合部として利用する非接触型静圧流体ベアリングが組み込まれており、いくつかの利点があります。

- 優れた正確性、精度、再現性

静圧流体ベアリングは、コンパクトな作りで効率的な設計であるため、レーザー加工システムでは部品の生産において優れた品質と一貫性を発揮します。 - 抜群の耐久性と長寿命

非接触型であることから、こうしたベアリングは耐用年数が非常に長く、保守にあまり手がかからないというメリットがあります。

非接触型静圧流体ベアリングの仕組み

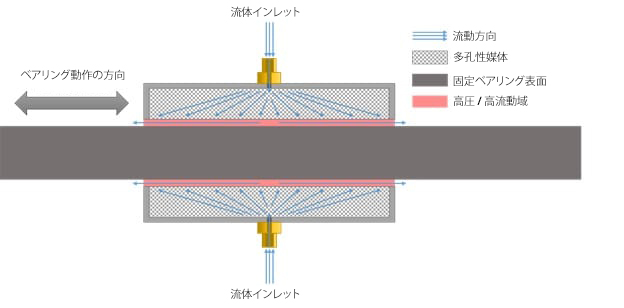

非接触型静圧流体ベアリングは、ローラーベアリング、スライドベアリング、ジャーナルベアリングのように機械的に結合するのではなく、加圧ガスの薄い層を介して荷重を支える点が他のベアリング技術とは異なります。流体は外部から加圧され、多孔材料を通じて2つのベアリング表面の間にある小さな隙間に押し出されます。流体粘度がこの流れに抵抗することから、安定した圧力障壁が形成され、2つのベアリング表面を互いに一定の間隔でしっかり保持します。

高品質の液体供給はベアリング性能に重要です。周囲温度、相対湿度、および大気圧の変化は、どれも適切な動作に悪影響を及ぼす可能性があります。このため、XLSには液体を静圧ベアリングに供給するコンプレッサーモジュールが装備されているため、システムは広範囲で周囲条件に対応でき、レーザー動作中に理想的な性能を発揮します。

優れた正確性、精度、再現性

静圧流体ベアリングは、正確性、精度、再現性が最も重要となる機械工具において使用されます。これには、極めて高い精度を発揮するCNC機、座標測定機、ならびに航空宇宙産業や半導体産業で使用される位置決めシステムなどがあります。静圧ベアリングを使用して正確性、精度、再現性を強化するメカニズムは複数存在します。

高い剛性

ほぼすべてのベアリングの主な役割は、2つの表面間の相対運動を一方向に抑制することです。ベアリングが、本来とは異なる方向(動作が抑制されている方向)への動作を許してしまうと、目的とする用途における性能が不十分なベアリングと見なされます。

静圧ベアリングは、溝付きホイールベアリング、スライド式ベアリング、再循環式ボールベアリングなどの既存のベアリング技術と比較した場合に、ひときわ高い剛性を発揮します。これは、意図する方向以外にモーションシステムが動作することはないことを意味するため、レーザー切断、彫刻、およびマーキングの品質が向上します。

摩擦の低減

ベアリング表面間の流動流体の膜は薄いため、摩擦界面が非常に低くなり、ベアリングのヒステリシスはほとんど発生しません。このため、システムは加工エリア周辺で何の制約を受けることもなく稼動でき、その他のベアリング技術に関連する機械的なドラッグが生じることもありません。特殊な摩擦として知られている乾燥摩擦や静止摩擦は、相対運動が停止して再開した際にドラッグを引き起こし、レーザー加工中に特に面倒なことになります。静圧ベアリングはこうした摩擦をほぼすべて取り除くため、限りなく完璧に近いベクター移動が実現します。これにより、レーザー切断とレーザー彫刻両方の品質が向上します。

振動低減

レーザーカッター、彫刻機、およびマーカーでは、いくつかの異なるタイプの振動が生じる可能性があり、優れた正確性、精度、再現性を確保するには、これらの振動を可能な限り抑えることが重要です。静圧ベアリングは、あらゆるベアリング技術について振動を減少させる特性を備えているため、振動を低減する点で優れています。レーザー加工において、この働きは動作を滑らかにして、振動をなくし、スループットの高いベクター加工で発生する特有の「ノイズ音」が発生しないことを意味します。

その他のベアリング技術も、高速で動作する際には自励振動が生じる傾向にあります。これは、自動車が高速度で走行する際に、バランスが取れていないために振動しているタイヤに似ています。静圧ベアリングではこうした動きは起こらず、自励振動が生じることなく、高速動作を維持できます。こうした特性は、キャリッジ運動によって生じる振動を悪化させることになる、高速マークが互いに近接してセットされているラスターモードの用途において特に有効です。

抜群の耐久性と長寿命

静圧ベアリングは非接触型であることから、優れた一貫性と品質が得られ、その結果、保守にあまり手がかからないという大きなメリットがあります。こうしたメリットを実現するいくつかの理由を以下にご説明します。

機械的摩耗がない

ベアリング接合部間を流体が移動することによって、制御された小さな隙間が生まれるため、2つの表面部が互いに接触することは絶対にありません。このため、その他のベアリング技術よりもベアリングの寿命が極めて長くなります。ローラー、ボール、スライド、ベアリングでは表面部が互いに擦れ合うため、時間の経過とともに摩耗します。レーザー加工においては、副生成物が加工されるとベアリング接合部に付着する場合があるため、摩耗が速く進む可能性があります。機械が摩耗しすぎると、さまざまな加工不良が生じる可能性があります。あるいは、措置を怠ると、レーザーシステム全体が故障する恐れがあります。

潤滑不要

静圧ベアリングには可動部品がないため、グリースやオイルといった潤滑剤を塗布する必要は一切ありません。保守の観点から見ると、このことは大きなメリットになります。機械的接触ベアリングには、密閉型と非密閉型の2種類があります。他社が販売している大半のレーザーシステムで使用されているリニアベアリングなど、非密閉型の機械的接触ベアリングでは、潤滑剤が十分にあることを確認するために、保守作業を定期的に行うことが義務付けられています。これは、間違いを起こしやすい、面倒な作業でもあります。レーザー加工によって生じた副生成物は、潤滑剤が塗られた表面に付着する傾向にあります。時間の経過に伴って付着物が蓄積し、合わせ面の摩耗が進むことで、機械的接触ベアリングの寿命は短くなります。ユニバーサルのレーザーシステム(VLS、PLS、ILS)で使用されている密閉型ローラーベアリングの場合、潤滑油のメンテナンスを行う必要はありません。ベアリングは摩耗しますが、消耗品と考えます。

セルフクリーニング式インターフェイス

静圧ベアリングについてのもう1つの注目すべき利点は、漏れ出るガスがセルフクリーニング機構の役割を果たし、ベアリング表面のほこりやごみを取り除く点です。レーザー材料の改質によって、ベアリングの性能に悪影響を及ぼしたり、耐用年数の短縮化につながるような幅広い副生成物が生成される恐れがあるため、この機能はレーザーシステムに大きく関係しています。