概要

MultiWave Hybrid(マルチウェーブハイブリッド)™技術は、2つ以上のレーザー波長を1つのビームに結合することができます。この技術は、光学的または物理的に異なった特性を有する、複合材料やラミネート材料のレーザー切断に有効です。本稿では、MultiWave Hybrid技術を用いたフレキシブル電子回路の作製について紹介すると共に、カプトン™絶縁体を貫通して下層の銅導体までビアを開口するといった、製造工程で複数のレーザー波長を使用する利点についても触れます。またフレキシブル電子回路の製造における、ラピッドプロトタイピングの工程を振り返ります。

これらの加工方法は、費用と時間のかかるフォトリソグラフィー加工を行なわず、導電性材料の選択的除去によって相互接続層を形成するができます。また、市販のポリマー基材からレーザー誘起グラフェン(LIG)を製造する工程についても説明します。

1. はじめに

単一波長ビームを使用したレーザー材料加工はよく知られています。中赤外レーザーは、プラスチックなど有機材料の切断やマーキングに広く用いられています。これは、有機材料がこの波長を非常に強く吸収するためです。一方、ほとんどの金属は中赤外エネルギーを反射し、近赤外エネルギーを吸収するため、金属の加工には近赤外レーザーが適しています。

また、均質材料を処理する場合、単一波長のレーザーが適していますが、複合材料やラミネート材といった工業用材料の多くは、光学的および物理的特性が異なる成分から構成されています。このような場合、複数波長のレーザーを利用する方法が非常に効果的です。

1.1 MultiWave Hybrid技術

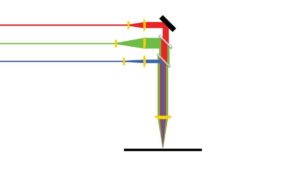

下記に紹介するレーザー加工の実験は、ユニバーサルレーザシステムズ(ULS)のXLS10MWH™を用いて行われました。このレーザーシステムのMultiWave Hybrid光学系は、図1に示すように最大3つの異なるレーザービームを単一の同軸ビームに結合できます。各レーザービームは波長が異なるため、MultiWave Hybrid光学系は各ビームを調整する必要があります。結合されたレーザービームは、共通の集束レンズを通過し、同一平面に集束されます。MultiWave Hybrid光学系は、3つの波長をすべて同じ面に集束させることに加えて、3つの波長をすべて25ミクロンのスポットサイズに集約します。これにより、複雑な構造を持つラミネート材や複合材料を加工する際、3つの波長が同時に効果を発揮します。また、それぞれの波長は調整の必要なく、独立して使用することができます。

本実験で用いた3つのレーザーは、波長1.062ミクロンのイッテルビウム添加ガラスファイバーレーザー、10.6ミクロン波長(1次放射ピーク)のCO2ガスレーザー、9.3ミクロン波長(2次放射ピーク)のCO2ガスレーザーです。それぞれ50ワットの平均出力を有し、各レーザーの運転パラメーターは独立して制御することができます。

レーザーシステムには、ガスアシスト機能も搭載されています。ガスアシストは、レーザービームに沿って圧縮ガスを誘導する機能です。噴出されたエアは、レーザー加工によって排出されたガスを効率的に除去します。これは、材料の表面を清浄に保つと共に、光学系を汚染から保護します。ガスの成分には、窒素やアルゴンのような不活性ガスが利用されます。不活性ガスは、レーザー加工領域にある材料の酸化防止にも役立ちます。還元環境を整えるためにフォーミングガスを使用することもできます。これは、水素終端による化学結合を望む場合のレーザー表面処理に有用です。

図1. 3つの異なる波長を持つレーザービームを個別に拡大し、同じ平面に集束するように組み合わせたMultiWave Hybrid光学系の概略図。

1.2 2つのレーザー波長を使用した複合材料やラミネート材のレーザー切断

単一波長でのレーザー加工は、均質材料に対しては非常に有効です。しかしながら、複合材料やラミネート材は均質ではなく、多くの場合、非常に異なる光学特性および熱特性を有する材料で構成されています。例えば、炭素繊維強化ポリマー(CFRP)は、ポリマーマトリックス材に包まれた炭素繊維から構成されています。炭素繊維は、ポリマーマトリックス材よりも気化温度が非常に高く、2つの材料は非常に異なる光吸収スペクトルを有しています [1]。どちらの材料も中赤外で吸収されるため、CO2レーザーはCFRP切断における選択肢となりますが、炭素繊維を気化させるのに必要なエネルギーはポリマーにとっては過剰で、切断部付近に大きな損傷を与えます。また近赤外レーザーのみでCFRPを切断することにも課題があります。炭素繊維はこの波長を非常によく吸収しますが、ポリマーはこの波長を吸収しません。炭素繊維が加熱され気化すると、熱が繊維の長さ方向に伝わり、周囲のマトリックス材が融解します。これは切断面の近くで過度の損傷を引き起こします。

Klotzbachらは、近赤外および中赤外レーザービームを組み合わせることによって、この問題の解決に取り組みました [2]。この方法は、近赤外レーザービームによって炭素繊維を気化し、中赤外レーザービームによってポリマーマトリックス材を気化します。彼らは、2つのレーザー波長の組み合わせによって、切断の品質と速度を向上できることを実証しました。

私たちは、MultiWave Hybrid技術を使用して、1.6ミリのCFRPシートをレーザー切断し、この加工方法を検証しました。その結果、50ワットのCO2レーザーでポリマーマトリックス材を除去することはできるものの、炭素繊維強化材を切断するにはエネルギーが足りないことがわかりました。また、1.062ミクロン波長のイッテルビウム添加ファイバーレーザーは炭素繊維を切断できますが、ポリマーマトリックス材には吸収されません。その代わりに、炭素繊維の長さ方向に熱を伝導させてポリマーを融解させました。最も良好な結果は、MultiWave Hybridプロセスによって得られました。この方法では、CO2レーザーによってポリマーを除去し、同時にファイバーレーザーによって炭素繊維を切断しました。加工結果を図2に示します。左側の画像は、ファイバーレーザーのみを使用した切断面です。これは、比較的大きな熱影響部と多くの分離した炭素繊維を示しています。右側の画像はMultiWave Hybrid加工による切断で、熱影響部(暗部)がはるかに小さく、分離繊維はほとんどありません。加えてMultiWave Hybrid加工には、切断速度を2倍に高められるという利点もあります。

図2 レーザー切断したCFRPの走査型電子顕微鏡写真

(a)イッテルビウム添加ファイバーレーザーのみを使用、(b)イッテルビウム添加ファイバーレーザーとCO2レーザーの両方を用いたMultiWave Hybrid技術を使用

2. フレキシブル電子回路のMultiWave Hybrid加工

2.1 ポリイミドに微小ビアを形成する選択的レーザーアブレーション

フレキシブル電子回路の相互接続構造は、通常、ポリイミドを絶縁層に、銅箔を導体にそれぞれ使用して構成されます。銅箔は、ポリイミドシートにアクリル系接着剤で接着されています。はじめに、フォトリソグラフィー加工を用いて銅をパターン化し、導電回路を形成します。次に、銅を保護するために、別のポリイミド絶縁層を積層構造の上部に接合します。この一連の工程を繰り返して、多層の相互接続構造が形成されます。

相互接続構造が完成したら、絶縁層を貫通してビアを形成し、銅層と電気接触させます。これは、銅層の間に伝導路を形成するため、または論理素子、表示素子またはメモリ素子のような能動素子と電気接触させるために行われます。このビア形成の工程は、フォトリソグラフィーを使用して行うことができますが、この加工はお金と時間がかかります。このため、ポリイミドのレーザーアブレーションによってビアを形成する方法は非常に効率的です。

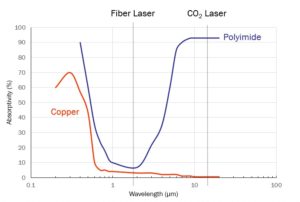

図3に銅とポリイミドの光吸収スペクトルを示します。この図では、ポリイミドがCO2レーザーの10.6ミクロン波長を強く吸収し、銅はこの波長を反射することが示されています。この加工は、下層の銅に影響を及ぼさずにポリイミド層を除去できる理想的なソリューションに見えますが、実際の状況はもう少し複雑です。

図3. 銅とポリイミドの光吸収スペクトル [3]

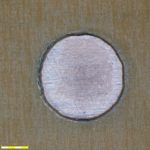

図4aは、CO2レーザーを単独で使用した場合、相当量の炭化残渣が発生することを示しています。この残渣をCO2レーザーで除去するのは困難です。図4bは、MultiWave Hybrid加工の結果を示しています。この加工方法では、CO2レーザーがポリイミドを除去すると同時に、ファイバーレーザーが炭化残渣を気化させます。これにより、よりきれいなビアを形成できます。

図4. レーザーアブレーションによって、ポリイミドから銅へ貫通し形成した2つのビア

(a)CO2レーザーのみを使用、(b)イッテルビウム添加ファイバーレーザーとCO2レーザーの両方を使用するMultiWave Hybrid技術を適用

図4に示すビアは直径1.0ミリですが、レーザーアブレーション加工を使用して、直径50ミクロンの小さなビアを形成することもできます。図5は、MultiWave Hybrid技術を使用して形成したビアで、底部の直径は50〜58ミクロンです。

図6は、同じビアの3Dレンダリングを示しています。レンダリングでは、側壁がわずかに傾斜していることが分かります。これは場所を取りますが、ボイドレスなビアの充填が可能となります。

図5. MultiWave Hybrid技術を使用したレーザーアブレーションによって形成されたビアの顕微鏡画像

図6. MultiWave Hybrid技術を用いたレーザーアブレーションによって形成されたビアの3Dレンダリング

2.2 フレキシブル電子回路のラピッドプロトタイピング

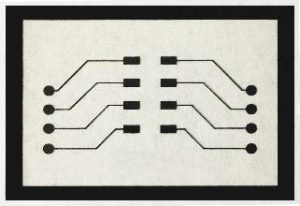

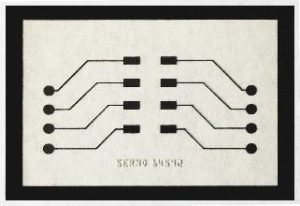

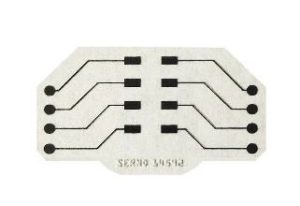

レーザー加工はマスクを必要としないため、プロトタイプの回路形成に優れた加工方法です。この方法によってプロトタイプを数時間で形成して試験することができ、迅速な実証サイクルを作ることができます。フレキシブル電子回路のラピッドプロトタイピングを調査するために使用した材料は、PET基材上にシルクスクリーン印刷した炭素ベースの導電性インクです。図7は、試験回路を形成する際の、レーザー加工工程を示しています。

図7aは、全体を覆うカーボンインクの層を示しています。図7bは、PET基材からカーボンインクを選択的に除去することによって生成される導電性の回路トレースを示しています。これは1.062ミクロンのファイバーレーザーを使用して行われます。この波長は炭素によって吸収され気化させますが、PETは通過するため基材はそのまま残ります。図7cは、9.3ミクロンのCO2レーザーを使用して、PET基材にマーキング加工されたシリアル番号です。この波長は、PET表面の数ミクロンに強く吸収され、基材には全く影響を与えることなく見やすいマークを生成します。最後の工程では、回路を目的の形状に切断します。これは、10.6ミクロンのCO2レーザーが使用されました。

a)  b)

b)

c)  d)

d)

図7. フレキシブル電子回路を形成する一連の加工工程:

(a)PET基材上にスクリーン印刷されたカーボンインク、(b)1.06ミクロンのファイバーレーザーを用いたカーボンインクのレーザーアブレーションで回路素子を形成、(c)9.3ミクロンのCO2レーザーを使用したシリアル番号のマーキング、(d)10.6ミクロンのCO 2レーザーを使用してPET基材から回路を切断

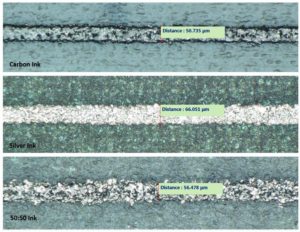

ラピッドプロトタイピングでは、シルバーインクも使用できます。しかし、1.062ミクロンのレーザーエネルギーをカーボンインクほど効率的に吸収することができないため、レーザーアブレーションは難しくなります。図8は、3つの異なる導電性インクから得られる導電線の幅を比較したものです。上の画像は、カーボンインクのレーザーアブレーションによって作成された導体素子を示し、最小の線幅は51ミクロンです。中央の画像は、シルバーインクのレーザーアブレーションによるもので、最小の線幅は66ミクロンです。下の画像は、カーボンインクとシルバーインクの混合物(50:50)で、最小の線幅は56ミクロンです。

PET基材のレーザーアブレーションによって作成される、3つの異なる導電性インクの最小線幅

PET基材のレーザーアブレーションによって作成される、3つの異なる導電性インクの最小線幅

注:

(上)カーボンインク/幅:50.735ミクロン

(中)シルバーインク/幅:66.051ミクロン

(下)50:50混合インク/幅:56.478ミクロン

3. レーザー誘起グラフェン

レーザーエネルギーは、ある材料の表面を別の材料へ化学的に変換するために使用することができます。これはライス大学のLinらによって実証されました [4]。彼らは市販のKapton™(カプトン™、ポリイミド)フィルムの表面に10.6ミクロンのCO2レーザービームを照射し、レーザーパルス照射が光と熱によってフィルムの表層部20〜30ミクロンをグラフェン層の3次元網目構造へ変換することを発見しました。このレーザー誘起グラフェン(LIG)の綱目構造は、レーザービームがカプトン™フィルムの表面に照射されたときに作成され、導電パターンの作成を可能にします。

上記ではLIG加工によって、4 mF / cm2を超える静電容量と約9 mF / cm2の出力密度を備えた、超小型コンデンサを作成しました。図9は、ユニバーサルレーザシステムのXLS10MWHで50ワットCO2レーザーを使用したLIG加工を行ない、コンデンサの平面電極の構造を再現したものです。LIGは直接書き込み加工なため、ラピッドプロトタイピングに適しています。また、基材は容易に入手できるポリマーフィルムであるため、大量生産へのスケールアップが可能です。

またLuoら [5] は、ポリイミドフィルムの表面を照射するために、赤外線CO2レーザーによる直接書き込み(DLW)加工を考案し、ひずみゲージを作成しました。彼らは、DLW生成センサーのピエゾ抵抗の感度を最大化するため、レーザーパルスの持続時間および走査速度を最適化しました。

超小型コンデンサとひずみゲージの応用例は、フレキシブル電子デバイスの製造におけるレーザー加工の利点を表しています。これらの加工は、市販の材料や装置を使用して小規模で実施することができます。また、ロールツーロール製造技術によって生産規模を拡大することができます。

図9. ライス大学がLIG加工を用いて作成したコンデンサの平面電極 [4]

図9. ライス大学がLIG加工を用いて作成したコンデンサの平面電極 [4]

4. 要約

MultiWave Hybrid技術は、炭素繊維強化ポリマー(CFRP)のような不均質な物質のレーザー切断に、明らかな利点があります。また、50ミクロンという微細形状のフレキシブル電子回路のラピッドプロトタイピングにおいて有効であることも明らかです。さらに私たちは、市販のポリマー基材からレーザー誘導グラフェン(LIG)の製造が可能なことも実証しました。これらの加工は、新製品開発と大量生産の双方におけるMultiWave Hybrid技術の価値を表すものです。

参考文献

[1] Holt, T., “What lasers can do for composites,” Industrial Laser Solutions, Sept./Oct. (2014) pp. 6-13.

[2] Klotzbach, A., Furst, A., Kretzschmar, F., Zenger, K., Hauptmann, J. and Beyer, E., “Investigations of Multi- Wavelengths Treatment at Composite Materials,” ICALEO, paper 1906 (2013).

[3] Palm, WJ, et. al., Optical Engineering Journal, 51(12), July (2012).

[4] Lin, J., Peng, Z., Liu, Y., Ruiz-Zepeda, F., Ye, R., Samuel, E. Yacaman, M., Yakobson, B. and Tour, J. “Laser- Induced Porous Graphene Films from Commercial Polymers,” Nature Communications, 5714:5 (2014).

[5] Luo, S., Hoang, P. T. and Liu, T. “Direct Laser Writing for Creating Porous Graphitic Structures and Their Use for Flexible and Highly Sensitive Sensor and Sensor Arrays,” Carbon (2015).