要約

レーザー加工は、ポリマー、メタル、ガラス、セラミックなど、さまざまな材料に適用されてきました。各材料に使用するレーザーのタイプは、材料の光吸収の特性に合わせて選択されます。これは均質材料では簡単ですが、複合材料(コンポジット)は均質ではなく、異なる特性を有する材料から構成されています。こういった材料に最適なレーザー加工を提供するためには、2つ以上の異なる波長を有するレーザービームを組み合わせる必要があります。

はじめに

レーザー材料加工は様々な材料の切断やマーキングに非接触の加工法を提供し、研究、製品開発、大量生産などで広く用いられています。レーザーによる加工は、金型や治具を製造する必要がないため、オンデマンドでの部品製造が可能です。こうしたレーザー加工の特徴は、ラピッドプロトタイピングやフレキシブル生産システムに理想的です。

レーザー技術

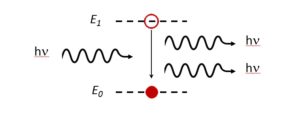

レーザーという用語は、「Light Amplification by Stimulated Emission of Radiation(放射の誘導放出による光増幅)」の略語です。誘導放出は、レーザービームの生成に必要な物理現象です[1]。図1は励起状態にある原子と近接する光子を示しています。光子(hν)が励起状態にある原子と相互作用すると、原子はその余剰エネルギー(E1-E0)を光子の形態でレーザー空洞に放出します。追加された光子は、その光を「誘導」する元の光子と同じ波長、方向、位相および偏光を有します。誘導放出はレーザー空洞内で起こる光増幅の原動力です。

レーザービームの波長は、誘導放出されている原子または分子の励起状態と基底状態との間のエネルギー差によって決まります。本稿では、まず10.6ミクロン波長のCO2ガスレーザー、次に9.3ミクロン波長のCO2ガスレーザーと1.062ミクロン波長のイッテルビウム(Yb)添加ファイバーレーザーについて紹介します。

図1. 励起原子に接近する光子(左)と第2の光子の誘導放出(右)に関する概略図

図1. 励起原子に接近する光子(左)と第2の光子の誘導放出(右)に関する概略図

レーザー材料加工

材料加工において最も一般的なレーザータイプは、CO2ガスレーザーとイッテルビウム添加ファイバーレーザーの2つです。CO2レーザーは、主にプラスチックやゴムなどの有機材料を切断およびマーキングするために使用されます。これは、CO2レーザーの中赤外領域において、有機材料の光吸収率が高いためです。レーザービームに直接照射された材料は、10.6ミクロンの波長を吸収して気化し、きれいで真っ直ぐな切断経路を作り出します。またビームの出力密度を制御して、材料表面の浅い層のみを除去するマーキングも可能です。

金属材料は、CO2レーザーの中赤外波長を反射する傾向がありますが、近赤外領域では良好に吸収されます。このため金属加工には、主にイッテルビウム添加ファイバーレーザーが用いられます。レーザービームに直接照射された金属は、1.062ミクロンの波長を吸収して溶融し、高圧ガス流によって切断経路から排出されます。またイッテルビウム添加ファイバーレーザーを用いて、金属のレーザーマーキングを行うこともできます。

複合材加工の課題

複合材は、特性の異なる材料を組み合わせることで、独自の特性を発揮する材料です。代表的な複合材である炭素繊維強化プラスチック(CFRP)は、炭素繊維をポリマーマトリックス材で包むことで生成されています。炭素繊維は、繊維の軸方向に優れた機械的強度を提供し、マトリックス材は繊維を適切な向きに保持します。これら2つの材料は、異なる光学特性および異なる気化温度を有します。CFRPのように、構成する材料の特性に極端な違いがある場合、単一波長のレーザービームでは切断が非常に困難です。

こうした用途では、2つのレーザー波長を1つのビームに組み合わせることで課題を克服できます。この場合、各波長は構成材料の光学的および物理的特性に合ったものを選択します。複数の波長を組み合わせたハイブリッドレーザービームは、複合材のレーザー切断に最適です。

実験方法

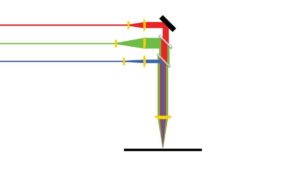

以下に示すレーザー処理の実験は、ユニバーサルレーザシステムズのXLS10 MultiWave Hybrid™(XLS10MWH™)用いて実施されました。このシステムは、波長が異なる最大3つのレーザービームを1つのハイブリッドビームに結合可能な、マルチウェーブハイブリッド技術を特徴としています。図2は、マルチウェーブハイブリッド光学系の概略図です。これは、左から入る異なる波長(異なる色で図示)を有する3つのレーザービームを示しています。各レーザービームは結合され(図右)、集束レンズ(図下)を通過するときに、それらが同じ焦点面に収束するように拡張されます。3つのビームのスポットサイズはすべて25ミクロンです。

図2. マルチウェーブハイブリッドハイブリッド光学系の概略図

図2. マルチウェーブハイブリッドハイブリッド光学系の概略図

このシステムには、波長10.6ミクロンの75ワットレーザーと波長9.3ミクロンの50ワットレーザーの2つのCO2レーザーが装備されているほか、1.062ミクロン波長のイッテルビウム添加ファイバを備えています。これらのレーザービームを上記のように組み合わせて、単一のハイブリッドビームを形成することができます。これらは、複数のステップが必要な加工時には独立して使用することができます。

結果と考察

炭素繊維強化ポリマー(CFRP)は、非常に異なる光学特性および熱特性を有する材料で構成されています。先に述べたように、これは従来のレーザー加工の課題となっています。図3aは、厚さ2.0mmのCFRPシートをファイバーレーザーのみを使用して切断した場合の光学顕微鏡写真です。この画像では、約0.4mmのかなり大きな熱影響部に加えて、いくつかの分離した炭素繊維が確認できます。こうした切り口付近の損傷は、複合材料の機械的物性に悪影響を及ぼす可能性があります。

図3bは、マルチウェーブハイブリッド技術を使用してレーザー切断されたCFRPシートを示しています。こちらは10.6ミクロンのCO2レーザービームと1.062ミクロンのファイバーレーザービームを組み合わせたハイブリッドビームが利用されています。

切り口付近の熱影響部は、ファイバーレーザーを単独で使用した場合の半分(0.2mm対0.4mm)に抑えられており、分離繊維もありません。加えて、マルチウェーブハイブリッド技術を使用することで、切断速度は2倍(10mm / s〜20mm / s)になっています。2つのレーザー波長をハイブリッドビームに組み合わせることにより、切断品質だけでなく製造効率も向上します。

図3.ファイバーレーザーのみ(左)とマルチウェーブハイブリッド技術(右)を使用したCFRPの切断面

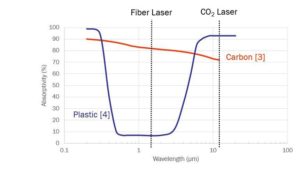

図4では、炭素繊維およびプラスチックマトリックス材の光吸収率が示されており、品質および速度の改善理由が見て取れます。炭素繊維は1.062ミクロンの波長を非常によく吸収しますが、エポキシマトリックス材はこの波長をほぼ吸収しません。一方、炭素繊維はレーザーエネルギーを吸収し、その長さに沿って熱を伝達します。プラスチックは熱によって炭素繊維から剥離します。

図4. 炭素繊維とプラスチックマトリックス材の光吸収率

マルチウェーブハイブリッド技術は、ファイバーレーザーによって炭素繊維を気化させると同時に、CO2レーザーによってプラスチックを除去します。このためCFRPの損傷を最小限に抑えながら、より効率的なレーザー加工が可能となります。

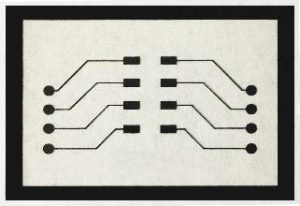

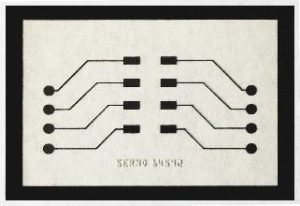

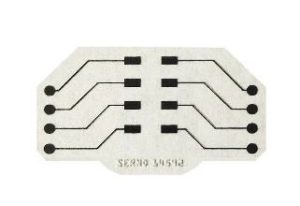

マルチウェーブハイブリッド技術は、異なる波長のレーザービームを結合することに加えて、各レーザーを独立して作動させることができます。各レーザーを独立してコントロールすることにより、異なるレーザー波長を連続して使用する加工ステップが可能になります。連続加工の一例は、3つの異なるレーザー波長を使用するフレキシブル電子回路の製造です。最初に加工する材料は、PET基板上にシルクスクリーン印刷されたカーボンインクです(図5a)。カーボンインクは1.062ミクロン波長で強く吸収され、PETはこの波長でほぼ吸収しません。したがってカーボンインクは、図5bに示すように、ファイバーレーザーを使用して選択除去でき、回路用の導電パスを作製可能です。次の加工ステップは、図5cに示すように、PET基板にシリアル番号を付けることです。このステップは、9.3ミクロンのCO2レーザーを使用して行われます。PETは、この波長を非常に強く吸収し、実質的な材料除去なしに明瞭なマークが生成できます。最後に、完成した部品を10.6ミクロンのCO2レーザーを用いてPETウェブから切断します。このレーザーの高尖頭出力は、最も効率的な切断性能を提供します。

a)  b)

b)

c)  d)

d)

図5. フレキシブル回路製造における一連の加工ステップ:(a)PET基板上にシルクスクリーン印刷されたカーボンインク(b)導電性要素からカーボンインクを選択的にレーザーアブレーション(c)PET基材へのマーキング(d)回路をウェブから切断

マルチウェーブハイブリッド技術は、PET上の銀ペーストやポリイミド上の銅など、各種の導体-絶縁体システムで実証されています。いずれの場合も、ファイバーレーザーによって導電層をレーザーアブレーションして回路素子を形成します。そして、CO2レーザーを使用してマーキングし、次に絶縁基板を切断します。

結論

マルチウェーブハイブリッド技術は、従来のレーザー材料加工の機能を拡張します。この技術は、異なる波長のレーザービームを単一のハイブリッドビームに組み合わせることによって複合材料のレーザー切断を可能にします。ハイブリッド加工は、異なる光学的および物理的特性を有する要素で構成される材料に対して、最適なレーザー加工性能を発揮します。