要約

多波長レーザー加工技術は、いくつかの異なる波長のレーザービームを組み合わせた単一の同軸ビームを利用します。このハイブリッドレーザービームは、異なる光学的および物理的特性を有するマトリックス材および補強材からなる複合材料を切断することができます。例えば炭素繊維強化ポリマーは、炭素繊維を切断する1.06ミクロンのレーザービームと、ポリマーマトリックス材を気化させる10.6ミクロンレーザービームの組み合わせによって切断することができます。この技術は、2つ以上の波長を組み合わせることができるだけでなく、1つのレーザー波長から別の波長へのシームレスな切り替えも可能です。多波長レーザー加工技術は、さまざまな用途においてフレキシブル生産システムを実現します。

1. はじめに

従来のレーザー切断は、単一波長のレーザービームを利用して均質物質を効率的に切断します。複合材料(コンポジット)は、マトリックス材と補強材から構成されているため、均質ではありません。これら2つの成分は、通常、物理的および光学的特性が異なります。例えば炭素繊維強化ポリマー(CFRP)は、炭素繊維で強化されたポリマーマトリックス材からできています。ポリマーは、比較的低い気化温度および低い熱伝導率を有しています。炭素繊維の気化温度は、ポリマーマトリックスよりもおよそ一桁高く、長さ方向に沿って非常に高い熱伝導率を有します。炭素繊維は、可視スペクトルや赤外線スペクトルをよく吸収する一方、ポリマーは中赤外領域を吸収しますが、近赤外領域および可視領域は透過します。この物理的特性と光学的特性の両方の違いは、単一のレーザー波長が複合材料の切断に最適ではなく、複数のレーザー波長を同時に使用して切断するシステムが有効であることを示唆しています。

2. 実験方法

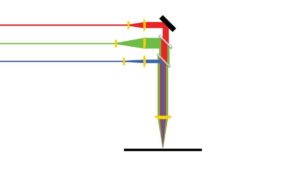

以下の実験には、ユニバーサルレーザシステムズのXLS10 MultiWave Hybrid™(XLS10MWH™)システムを用いました。このシステムは、図1に示すように、最大3つの異なるレーザービーム波長を単一の同軸レーザービームに結合するマルチウェーブハイブリッド光学系を備えています。光学系は、すべての波長がほぼ同じスポットサイズで同じ焦点面に集中するように設計されています。

図1:異なる波長のレーザービーム(異なる色で図示)を単一の同軸ビームに結合するマルチウェーブハイブリッド光学システムの概略図

図1:異なる波長のレーザービーム(異なる色で図示)を単一の同軸ビームに結合するマルチウェーブハイブリッド光学システムの概略図

このシステムは、波長10.6ミクロンの75ワットレーザーと波長9.3ミクロンの50ワットレーザーという2つの異なるCO2レーザーを備えています。また、波長1.06ミクロンの40ワットのイッテルビウム添加ファイバーレーザーも利用しました。

3. 結果と考察

上記のマルチウェーブハイブリッド技術は、2つの異なる方法で使用できます。1つ目は各波長を同時に稼働する方法で、複数の波長を利用した単一ステップの加工が可能です。2つ目は加工ステップ毎に異なるレーザー波長が必要な場合に各波長を個別に稼働する方法です。前者はマルチウェーブハイブリッド加工と呼ばれ、後者はシーケンシャル加工と呼ばれます。

3.1. マルチウェーブハイブリッド加工

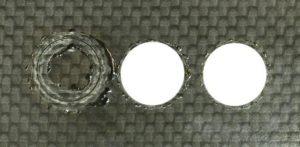

図2は、厚さ1.0ミリのCFRPシートを3つの異なるレーザーを用いて切断加工した場合の比較です。左の円は、75ワットのCO2レーザーのみでシートの切断を試みたものです。ポリマーマトリックス材は、中赤外レーザーエネルギーを吸収しますが、炭素繊維を切断するには出力密度が不十分です。中央は、40ワットのイッテルビウム添加ファイバーレーザーのみを用いています。補強材である炭素繊維は、近赤外レーザーエネルギーを吸収して気化しますが、熱は繊維の長さに沿って伝導され、切断縁付近のポリマーマトリックスに実質的な分解をもたらします。右は、マルチウェーブハイブリッド技術を用いたものです。ここでは、75ワットCO2レーザーのビームを、40ワットのイッテルビウム添加ファイバーレーザーのビームと組み合わせています。

イッテルビウム添加ファイバーレーザーは炭素繊維を気化し、CO2レーザーはポリマーを除去します。これにより、ポリマーの損傷が最小限に抑えられ、切断速度が2倍に増加します。

図2:(左)CO2レーザー(中)イッテルビウム添加ファイバーレーザー(右)マルチウェーブハイブリッドレーザービーム

図2:(左)CO2レーザー(中)イッテルビウム添加ファイバーレーザー(右)マルチウェーブハイブリッドレーザービーム

図3は、イッテルビウム添加ファイバーレーザーのみ(a)、およびマルチウェーブハイブリッド(b)によって加工された切断部の顕微鏡画像です。これらの画像は、マルチウェーブハイブリッド加工を使用すると、熱影響部が大幅に減少することを示しています。また、切り口に露出している炭素繊維の数も減少します。

図3:(a)イッテルビウム添加ファイバーレーザーのみで加工したレーザー切断の顕微鏡画像

(b)マルチウェーブハイブリッドレーザービームで加工した切断部

マルチウェーブハイブリッド加工は、一般的にEMIシールドに使用される金属充填ポリマーといった複合材料の切断に有効です。こうした用途では、CO2レーザーはポリマーマトリックスを除去し、イッテルビウム添加ファイバーレーザーは金属粒子を気化させます。

3.2. シーケンシャル加工

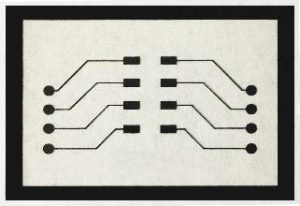

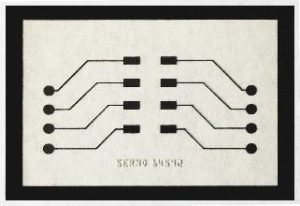

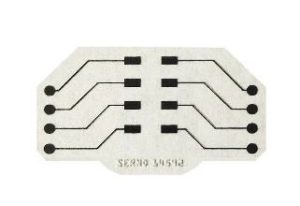

マルチウェーブハイブリッド技術は、異なる波長のレーザービームを結合できることに加えて、各レーザーを独立して使用することも可能です。これにより、異なるレーザー波長を必要とする連続した加工ステップ(シーケンシャル加工)をシームレスにつなぐことができます。こうした加工の一例として、3つの異なるレーザー波長を使用するフレキシブル電子回路の製作が挙げられます。図4は、シーケンシャル加工の各ステップを示しています。最初に加工する材料は、PET基板上にスクリーン印刷されたカーボンインクです(図4a)。カーボンインクは1.06ミクロン波長を強く吸収しますが、PETは通過します。これにより、1.06ミクロンのイッテルビウム添加ファイバーレーザーを使用してカーボンインクをPETから選択的に除去することができます。この加工は、図4bに示すような導電性回路の作製に利用されます。次の加工ステップでは、9.3ミクロンCO2レーザーを使用してPET基板にシリアル番号を付けます(図4c)。PETはこの波長で強い吸収ピークを示し、実質的に材料を除去することなく鮮明なマークを生成するので、9.3ミクロンの波長が選択されました。最後のステップでは、図4dに示すように、10.6ミクロンのCO2レーザーを使用してフィルム基材から完成部品を切断します。

a)  b)

b)

c)  d)

d)

図4:フレキシブル電子回路形成のためのシーケンシャル加工ステップ:

(a)PETフィルム上にスクリーン印刷されたカーボンインク、(b)1.06ミクロンのファイバーレーザーを用いて回路素子を形成するカーボンインクのレーザー除去、(c)9.3ミクロンのCO2レーザーを使用したシリアル番号マーキング、(d)10.6ミクロンのCO2レーザーを用いてPETフィルムから回路を切断

メタルクラッドガスケット材料のような積層構造材料についても、シーケンシャル加工は適用できます。この用途では、上部メタルクラッド層を通る第一の切断パスにイッテルビウム添加ファイバーレーザーが用いられます。第二のパスでは、CO2レーザーを使用してコンプライアントガスケット材料を切断します。最終ステップでは、イッテルビウム添加ファイバーレーザーを使用して下部金属層を切断します。

4. 結論

マルチウェーブハイブリッドレーザー加工技術は、2つの方法でフレキシブル生産システムを実現します。第一に、異なる波長のレーザービームを組み合わせて単一の同軸ビームを形成する。これにより、異なる物理的および光学的特性を有する成分からなる材料を効率的にレーザー切断できます。第二に、個々のレーザーを連続的に使用する。これにより、異なる波長を必要とするレーザー加工の各ステップをシームレスに作業することができます。